02-89924292 / 台北

金相分析與材料分析之應用介紹

| Image-Pro 影像分析軟體 | MA-Pro 金相分析軟體 | 金相材料分析應用介紹 | 金相分析相關國際標準規範 |

基本介紹

INTRODUCTION >> About Metallography近幾年來,各種金屬材料在不同產業領域的產品應用越來越多元化,逐漸形成一門專業的金相材料科學與製程加工技術。 傳統的金相科學大多是使用光學金相顯微鏡(Metallographic Microscope)、電子顯微鏡(Electron Microscope)或其他可進行材料表面分析的設備來進行金屬材料(Metal Material)的研究和合金材料(Alloys Material)的微觀結構(Microscopic Structure)觀察與量測。

隨著材料應用不斷的發展,金相科學應用領域已經從傳統的金屬材料加工擴展到如半導體材料的電子特性提昇與使用改良的複合材料來強化運動用品的使用效率等特殊應用,透過材料的金相微觀結構分析,可以了解不同材料的元素組成與物理性質或機械性質,再從中尋找各種可強化材料延展性和材料結構強度的加工處理方式,藉此提昇材料在產品應用上的可靠性。 因此金相科學常被用於材料開發(Materials Development)、進料檢驗(Incoming Inspection)、生產和製造控制(Production and Manufacturing Control)以及破損分析(Failure Analysis)等等品質管理要求來強化產品的競爭力。

金相分析是金屬材料試驗研究的重要手段之一,採用定量金相學(Quantitative Metallography)原理,具有量測再現性高、速度快等優點,可以大幅提昇工作效率。透過金屬斷面或表面的研磨拋光取樣,進行金相顯微組織的測量和計算,用來評斷金屬晶粒組織的三維空間形貌,從而建立金屬元素含量、晶粒組織和材料物理特性間的定量關系,利用影像分析技術進行金相分析,可以很方便的量化出分析目標物的面積百分比、尺寸、間距、密度、長寬比等量化數據,再根據這些數據評斷分析目標物的三維空間形態、數量、大小及分布密度,並與材料的機械性質建立相互關聯,以科學的方式評價材料、讓生產、製造和研發人員可以依照產品應用需求,準確的找到適合的應用材料。

常見的金相檢驗項目:

- 焊接金相檢驗

- 鑄鐵金相檢驗

- 熱處理質量檢驗

- 各種金屬製品及原材料顯微組織檢驗及評定

- 鑄鐵、鑄鋼、有色金屬、原材低倍缺陷檢驗

- 金屬硬度(HV、HRC、HB、HL)測定、晶粒度評級

- 非金屬夾雜物含量測定

- 脫碳層 / 滲碳硬化層深度測定等

檢測流程:

試片取樣 》試片鑲埋 》粗磨 》精磨 》拋光 》腐蝕 》觀測

- 依測試要求選取試片取樣位置及斷面切割截取方式

選擇取樣部位及檢驗面,此過程綜合考慮樣品的特點及加工方式,且選取部位需具有代表性。 - 鑲埋

如果試塊的尺寸太小或者形狀不規則,則需將其鑲埋或以置具夾持。 - 試片粗磨

粗磨的目的是平整試樣,磨成合適的形狀。一般的鋼鐵材料常在砂輪機上粗磨,而較軟的材料可用銼刀磨平。 - 試片精磨

精磨的目的是消除粗磨時留下的較深的刮痕,為拋光做準備。對於一般的材料研磨方法分為手工研磨和機械研磨兩種。 - 試片拋光

拋光的目的是把磨光留下的細微磨痕或刮痕去除,成為光亮無痕的鏡面。一般分為機械拋光、化學拋光、電解拋光三種,而最常用的為機械拋光。 - 試片腐蝕

要在顯微鏡下觀察到拋光樣品的組織必須進行金相腐蝕。腐蝕的方法很多種,主要有化學腐蝕、電解腐蝕、恆電位腐蝕,而最常用的為化學腐蝕。

常見的金相材料分析或微觀結構分析應用如下:

雙晶結構 (Twin Boundaries)

多孔孔隙率和孔洞 (Porosity and Voids)

樹枝狀生長 (Dendritic Growth)

腐蝕分析 (Corrosion Analysis)

晶間腐蝕 (Intergranular Attack, IGA)

晶間破裂 (Intergranular Fracturing)

球狀石墨 (Graphite Nodularity)

滲碳深度 (Carburizing Thickness)

脫碳 (Decarburization)

重鑄 (Recast)

單金相與多金相分析 (Phase Analysis)

塗層厚度和包覆性 (Coating thickness and Integrity)

夾雜物(介在物)的大小、形狀和分佈 (Inclusion Size, Shape and Distribution)

焊接和熱影響區 (Weld and Heat-Affected Zones, HAZ)

焊點評估 (Soder Joint Evaluation)

複合填料的分佈和流向 (Distribution and Orientation of Composite Fillers)

焊接熱影響區敏化 (HAZ Weld Sensitization)

氮化厚度 (Nitriding Thickness)

流線應力 (Flow-line Stress)

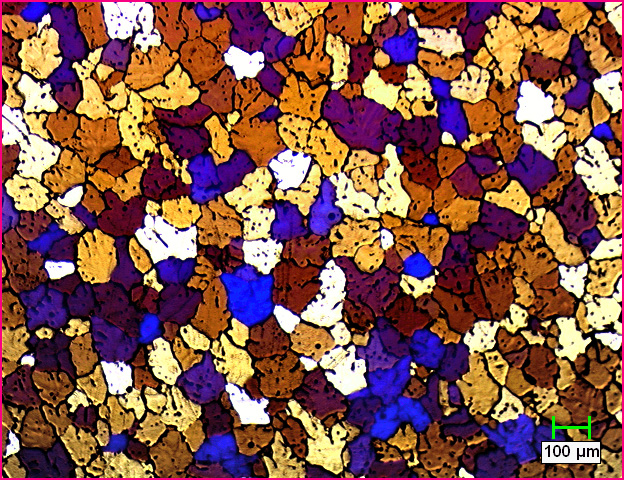

晶粒大小(Grain Size)

對於金屬和陶瓷材料來說,晶粒尺寸的測量是評估金相組織其微觀結構特徵最重要的方式之一,儘管金屬材料的元素結晶體實際上是三維結構,而晶粒尺寸的評估方式是從材料的二維橫截面所測量的,其材料的晶粒大小(Grain Size)仍與材料本身的機械性質(Mechanical Properties)有相對應的直接關係,常見的晶粒尺寸量化方式有每單位面積或體積內的晶粒數量、晶粒平均直徑或晶粒大小(Grain Size)等,可以計算明確的晶粒數或以標準化方式列出晶粒尺寸分佈圖表進行比較,現今的影像分析技術與影像處理演算法對於晶粒大小的量化分析可以提供精準的評估依據。

陽極處理後的氧化鋁晶粒

稀有金屬錸(Rhenium, Re)的晶粒

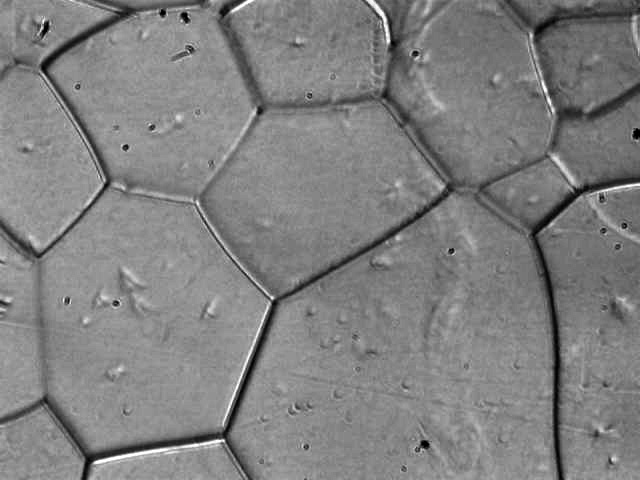

雙晶結構(Twin Boundaries)

當兩個晶體(Crystal)彼此鏡像時通常會出現雙晶界(Twin Boundaries)的現象。 對於某些材料,在低溫下加工硬化就很容易發生雙晶,為了正確地量測並量化這些類型材料的晶粒尺寸,計算時就需要從中去除雙晶晶界。

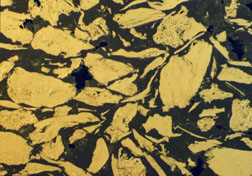

黃銅的雙晶晶粒結構

孔隙率和孔隙(Porosity and Voids)

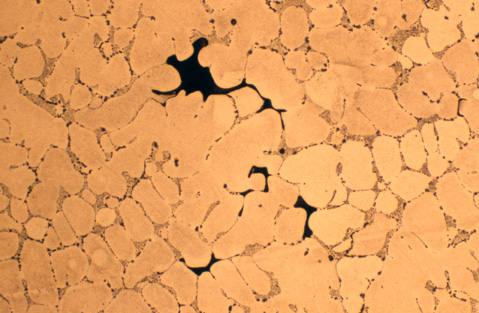

材料中的孔洞或間隙通常可以分為孔洞或空隙。 孔隙率通常是指由於金屬或陶瓷粉末的燒結或鑄件收縮問題而產生的孔洞,而空隙通常是空氣混合在材料中造成的結果。

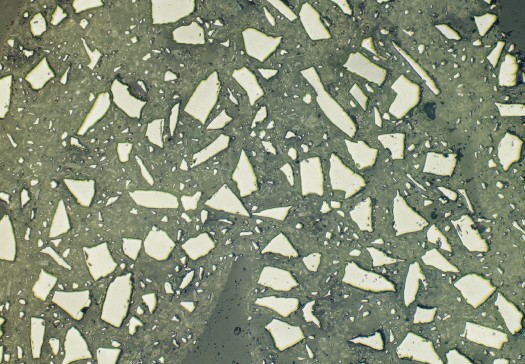

陶瓷材料中的孔隙

石墨複合材料夾帶的空氣導致的空隙

銅鑄件的孔隙

裂縫和缺陷(Cracks and Defects)

金屬材料上的裂紋或缺陷可能導致產品發生災難性的破損問題。 金相分析通常用於材料的破損分析(Failure Analysis),用以判斷材料為什麼會破裂,而斷面分析(Cross Sectional Analysis)也是非常有用的技術,可以評估可能導致這些缺陷造成的主要因素。

陶瓷中的應力裂紋

銅基複合材料的焊接裂紋,不銹鋼焊縫

單金相與多金相分析(Phase Analysis)

根據材料成分和冷卻速率,合金金屬可表現出不同的相(Phase)(均質 / homogenous)區域。 金相學家可能感興趣的是這些相的分佈、大小和形狀。 對於複合材料(composite materials),填充材的識別和特性也將引起關注。

鎳鐵鋁青銅相

冷壓金屬中的銅和鐵相

石墨-聚合物複合材料

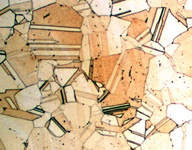

樹枝狀結構(Dendrites)

通過緩慢地使熔融合金凝固,可以形成樹枝狀結構(Dendritic Structure)。 樹枝狀晶體最初是由主臂開始生長,並且根據冷卻速率、組成和攪拌,枝臂從主臂向外生長。 同樣,第三枝臂從再第二枝臂向外生長。 這種結構的金相分析將包括枝節間距(Dendrite Spacing)特徵。

鋁矽合金中的樹狀結構

樹枝狀結構

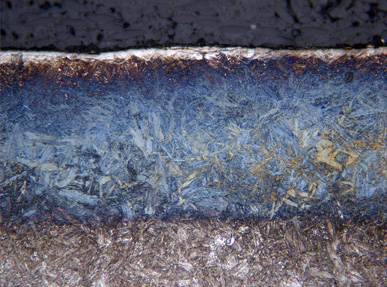

腐蝕(Dendrites)

通過緩慢地使熔融合金凝固,可以形成樹枝狀結構(Corrosion)。 樹枝狀晶體最初是由主臂開始生長,並且根據冷卻速率、組成和攪拌,枝臂從主臂向外生長。 同樣,第三枝臂從再第二枝臂向外生長。 這種結構的金相分析將包括枝節間距(Dendrite Spacing)特徵。

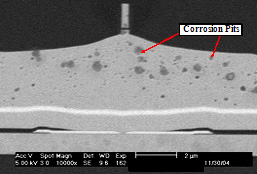

磁性讀取式硬碟驅動器組件的腐蝕分析

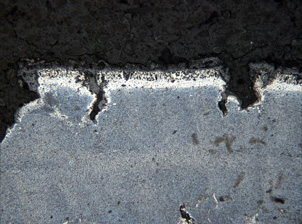

晶間腐蝕(Intergranular Attack, IGA)

晶間腐蝕(Intergranular Corrosion, IGC),也稱為晶間侵襲(Intergranular Attack, IGA),是不均勻腐蝕的一種形式。 腐蝕是由金屬中的不均勻性引發的,當腐蝕抑制化合物耗盡時,在晶界處會更加明顯。 例如,將鉻添加到鎳合金和沃斯田體不銹鋼(Austenitic Stainless Steel)中以提供耐腐蝕性,如果鉻通過在晶界形成碳化鉻而耗盡(此過程稱為敏化 / Sensitization),則會發生晶間腐蝕。

鎳金屬的晶間合金耗竭

鎳的晶間腐蝕

鋁的晶間裂紋

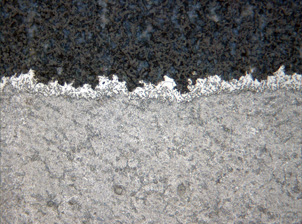

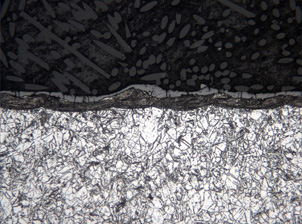

塗層厚度(Coating Thickness)

塗層用於改善材料的表面性能。 塗層可以改善耐熱性(等離子塗層 / Plasma Coating)或增加表面硬度(陽極氧化處理 / Anodizing),提供抗腐蝕保護(鍍鋅塗層 / Galvanized Coating),也可以增加材料表面的耐磨性,並為電介質(Dielectric)/金屬界面(Metal Interface)提供更好的熱膨脹粘合性。透過金相分析(Metallographic Analysis)可以提供有關塗層厚度、密度、均勻性和任何缺陷的存在的有用信息。

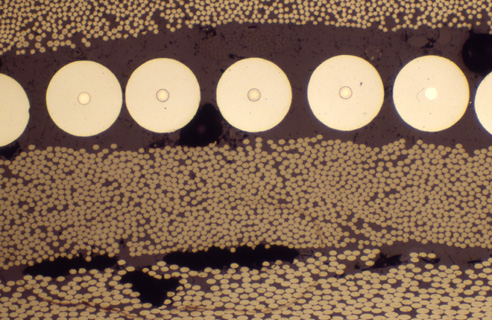

等離子噴塗

帶電介質的金屬塗層

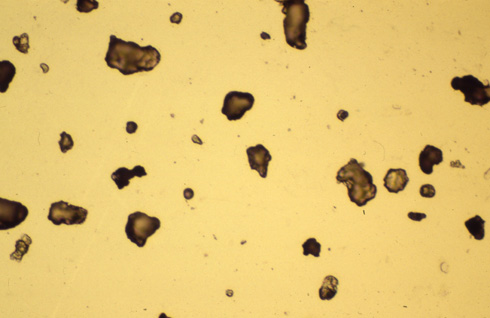

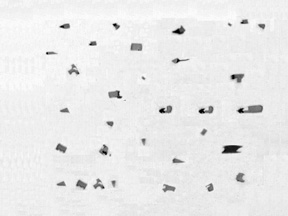

夾雜物 / 介在物(Inclusion)

夾雜物是在軋製或其他金屬成型過程中污染金屬表面的異物。 常見的夾雜物顆粒包括氧化物(Oxide)、硫化物(sulfide)或矽酸鹽(silicate)。 夾雜物可以通過其形狀、大小和分佈等特徵來區分其種類。

不銹鋼中的氧化物夾雜物

不銹鋼中的硫化物夾雜物

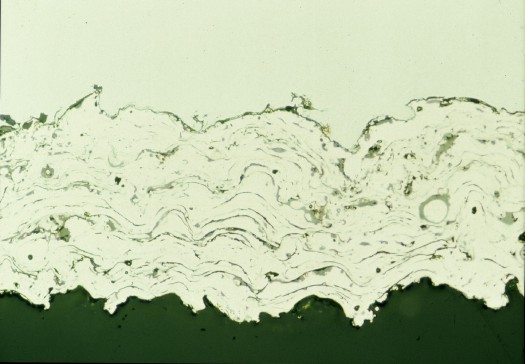

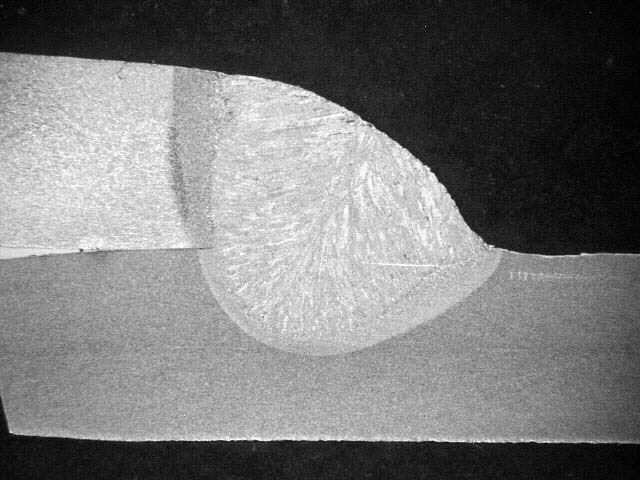

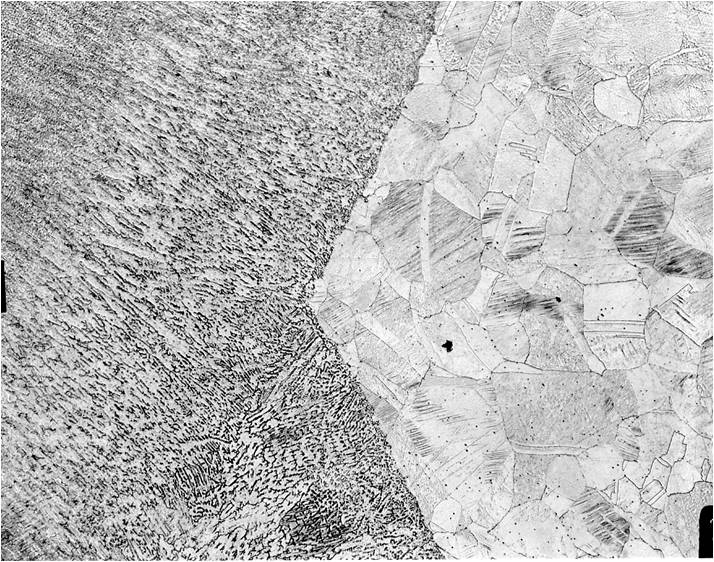

焊接分析(Weld Analysis)

焊接是將兩個不同的金屬連接起來的過程。 最常見的焊接工序會在要連接的區域產生局部熔化,該熔化區域稱為焊道,並具有類似鑄件的結構。 與焊道相鄰的區域或範圍也很重要,被稱為熱影響區(Heat Affected Zone, HAZ)。 一般來說,與原始金屬材料相比,焊接區域的金屬材料會有不同的微觀結構,因此具有不同的物理與機械性能。金相分析還可以包括評估焊接區域內金屬的裂紋和相互擴散造成的影響。

不銹鋼角焊

不銹鋼焊接

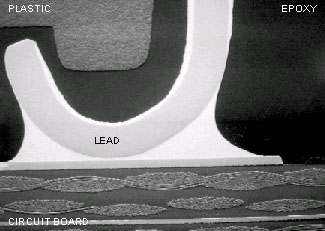

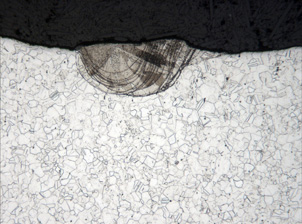

焊點評估(Soder Joint Evaluation)

對於電子元件而言,焊點特徵的完整性對於電子元件的可靠度來說非常重要。

電子線路板焊點

複合材料(Composites)

複合材料是在基質中包含填料的工程材料。常見的填料包括陶瓷或石墨顆粒以及碳或陶瓷纖維。 將這些填料裝入或澆鑄到聚合物、金屬或陶瓷基體中。 複合材料的金相分析包括分析這些填料、空隙和任何其他缺陷的方向和分佈。

碳纖維複合材料

碳化矽顆粒混合在金屬材料中

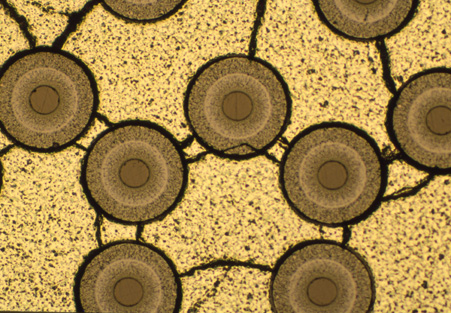

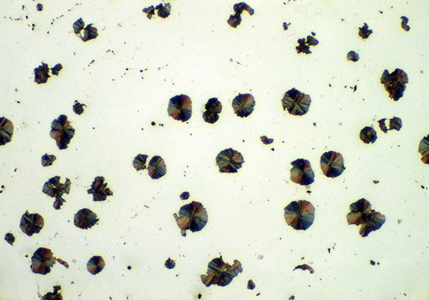

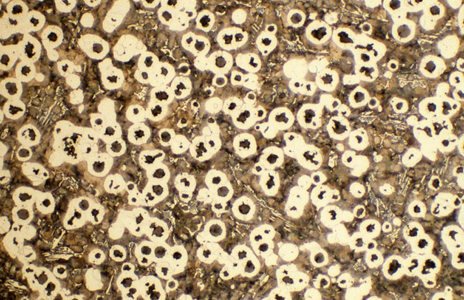

鑄鐵(Cast Iron)

鑄鐵一般是以石墨的型態特徵可區分為片狀石墨(Graphite Flakes)/灰口鑄鐵(Gray Cast Iron)、球狀石墨(Nodularity)/球墨鑄鐵(Ductile Cast Iron)、蠕狀石墨(Compacted Cast Iron)/縮墨鑄鐵(Compacted Cast Iron)三種鑄鐵材料。 由於灰口鑄鐵最終可能會因脆性和內應力影響造成材料斷裂而失效,因此球墨鑄鐵和縮墨鑄鐵是較佳的石墨組織結構。透過金相的斷面分析(Cross-Sectional Analysis),我們可以依石墨的型態做分析量化,計算其片狀石墨的長度、分類等級或是球狀石墨的球化率、蠕狀石墨的縮墨率其分佈密度,另外還可以統計鑄鐵材料中的石墨含量百分比及波來鐵與肥粒鐵(Pearlite)的相對含量百分比值。

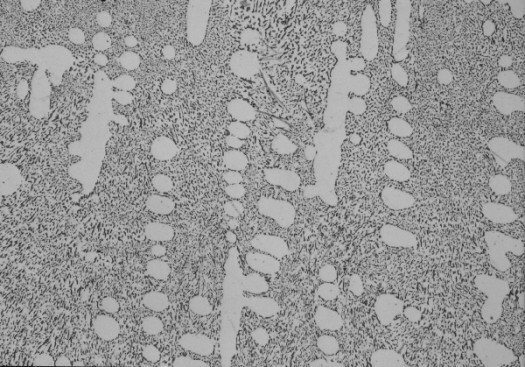

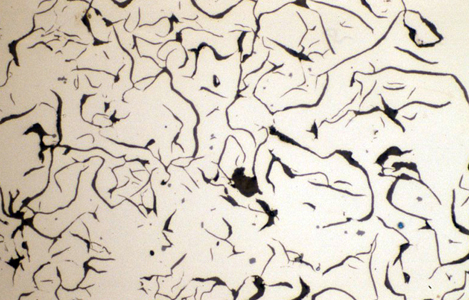

拋光後的灰口鐵(片狀石墨)

腐蝕後的灰口鐵(片狀石墨)

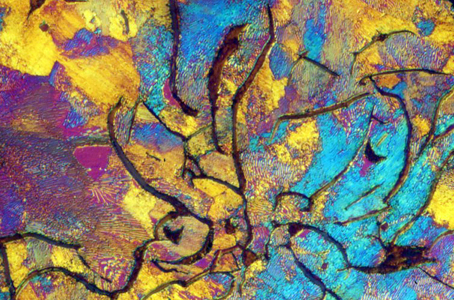

拋光後的球墨鑄鐵

腐蝕後的球墨鑄鐵

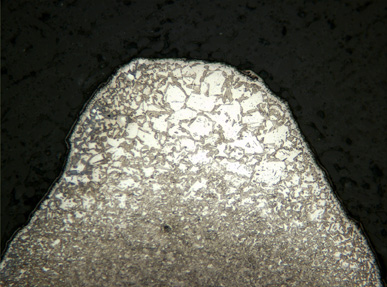

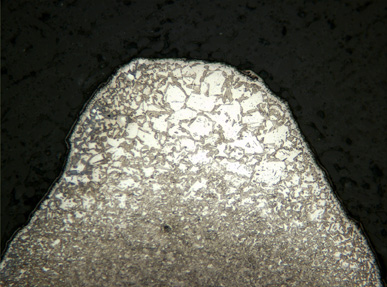

重鑄(Recast)

重鑄層(Recast Layer)是由再次沉積到工件表面的熔融金屬顆粒所組成。 熱影響區(Heat Affected Zone, HAZ)和重鑄層(Recast Layer)都可能包含微小的裂紋(Microcracks),這可能會導致關鍵組件受到應力破壞(Stress Failure)。

連續重鑄層

局部的重鑄層

重鑄層中的裂紋

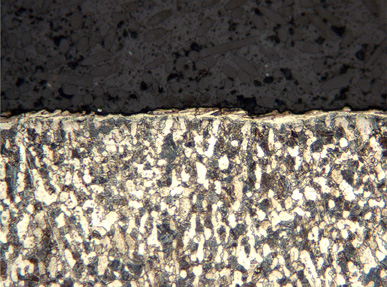

滲碳(Carburizing)

要將鐵合金硬化最常見的處理方式為熱處理,其處理過程稱之為滲碳。 滲碳的處理過程是透過在高溫下將碳擴散到鐵合金中,在滲碳後立即將金屬材料進行淬火(Quench),可以使其金屬表面產生硬化層。 使用金相分析(Metallographic Analysis)以及微硬度測試(Microhardness Testing)方法可以量測金屬材料經過滲碳處理後其產生的硬化層之硬度(Hardness)及深度(Depth)的分析數據。

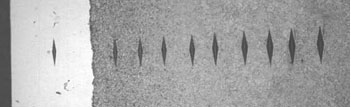

以努氏硬度測量硬化層深度

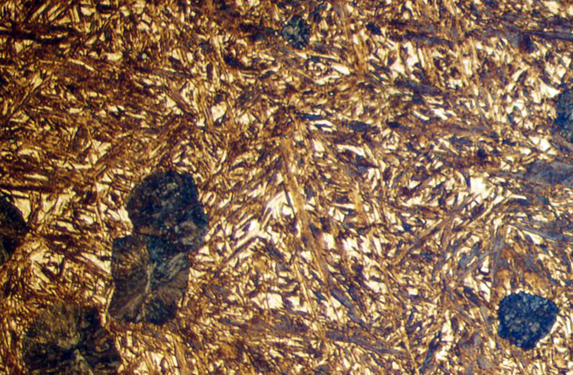

淬火後的高碳鋼

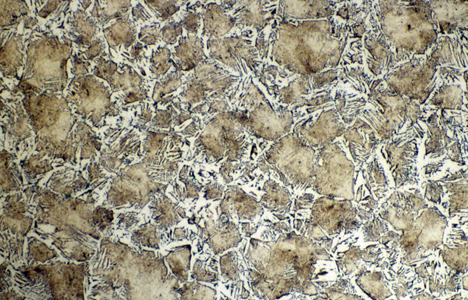

淬火後的低碳鋼

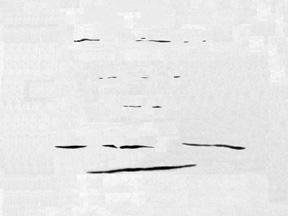

脫碳(Decarburization)

脫碳是指鋼材表面的含碳量減少的現象稱為脫碳(Decarburization)。鋼材在熱處理的過程中如果加熱溫度過高或在高溫下停留時間過長時,就很容易會發生脫碳的現象。有時還會有嚴重的表面氧化問題發生。在全脫碳的狀況下脫碳層中波來鐵(Ferrite)將不存在,僅有部分脫碳時,在脫碳層中還會保留一部分的波來鐵(Ferrite)。碳鋼和低碳合金鋼在充滿氫氣的高溫狀態下,氫會使鋼中的Fe3C還原生成甲烷,促使波來鐵(Ferrite)發生脫碳現象,亦稱為氫腐蝕。 脫碳後的鋼材表面強度會下降並軟化,由于表層與心部的組織硬度和線膨脹系數不同,因此淬火時所發生的不同組織轉變及體積變化將引起很大的內應力,同時表層經脫碳後強度下降,甚至在淬火過程中有時在零件表面即會產生裂紋。

鋼材緊固件中的脫碳

鋼材的脫碳

氮化處理(Nitriding)

將鋼材製成的零件,置於含有氮的爐氣中,選定適當的氮化溫度、時間、氣體流量、氨氣濃度比率等,將使材料表面形成硬度非常高的表面相氮化鐵結構、氮碳鐵結構、氮化層深度,可以提高鋼的耐腐蝕、耐磨耗和耐疲勞等特性。

氮化鋼

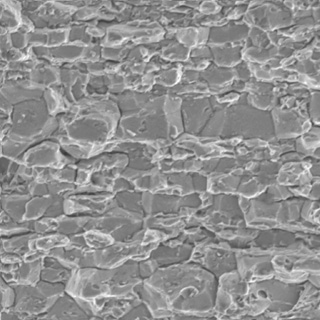

晶間破裂(Intergranular Fracture)

晶間裂紋(Cracking)或破裂(Fracturing)是沿著材料的晶界(Grain Boundary)發生的斷裂。 如果熱處理不當時,夾雜物(Inclusion)或位於晶界處的第二相粒子(Second-Phase Particles)處於高循環荷載(High Cyclic Loading)(作用於材料或結構物之負載)的情況下,可能導致晶間斷裂發生。

鋼材緊固件中的脫碳

熱處理不當造成的晶間破裂

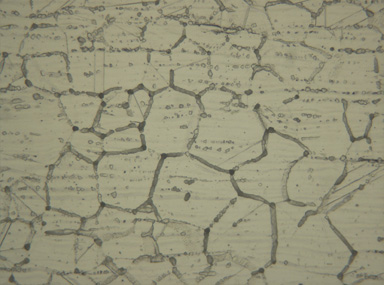

焊接敏化(Weld Sensitization)

焊接(Weld)是一種金屬接合的方式,用於不銹鋼材料焊接時,沃斯田鐵的含量對焊接性及焊道來說存在相當程度的關係,一般會要求注意焊道中之沃斯田鐵含量並留意與母材之間是否產生稀釋作用,換句話說即在焊接時母材有多少成份熔入焊道而產生稀釋反應。

敏化(Sensitization)是指合金(Alloy)中的鉻(Chromium)通過在晶界(Grain Boundary)處形成碳化鉻而耗盡的條件。

對於焊接而言,被焊接的合金在特定溫度範圍內緩慢加熱和冷卻的過程中,就會導致敏化(Sensitization)現象發生。 正常狀況下不銹鋼焊接不會產生明顯的龜裂,經高溫融熔後也不會發生相變化反應,仍保有面心立方晶體結構(Face-centered cubic packing, FCC)特有的延展性和韌性,但焊件熱影響區(Heat-Affected zone, HAZ)卻常因敏化(sensitization)現象導致鋼材抗腐蝕性劣化。

焊接後304不銹鋼的敏化現象

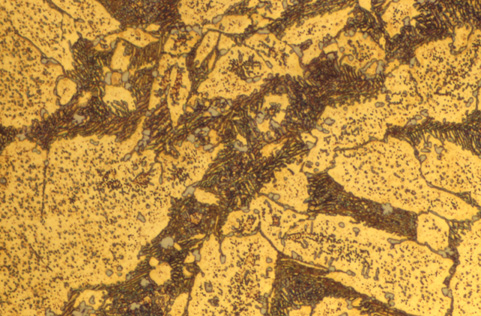

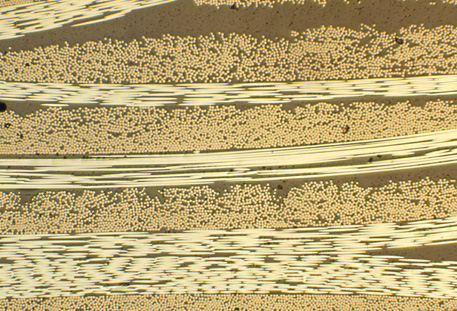

流線應力(Flow Line Stress)

流線應力是保持金屬流動或變形所需的應力,流動的方向非常重要。

流線(Flow Line)也稱流紋,在鍛造時,金屬的脆性雜質被打碎,順著金屬主要伸長或延展方向呈碎粒狀或鏈狀分布;塑性雜質隨著金屬變形沿主要伸長方向呈帶狀分布,這樣熱鍛後的金屬組織就具有一定的方向性。 流線分布可根據鍛造工藝改進進行最佳化,良好的流線可以使鍛件機械性能更好。相反,如果流線有重大缺陷,如亂流、穿流、金屬流線亂等現象出現,會影響的鍛件力學性能。

鍛造流線(Forging Flow Lines),金屬熱鍛後會形成纖維組織,即塑性雜質延伸長方向呈纖維狀分布,使金屬組織呈一定的方向性,這種因鍛造而使金屬形成的具有一定方向性的組織稱為鍛造流線。 鍛造流線使金屬的性能呈各向異性,在與流線平行的方向上抗拉強度較高而抗剪強度較低;在與流線垂直的方向上抗拉強度較低而抗剪強度較高。因此,在設計和製造機器零件時,必須考慮鍛造流線的合理分布,使零件工作時的正應力與流線方向一致,切應力與流線方向垂直,這樣才能充分發揮材料的潛力。 鍛造流線使金屬性能呈現異向性;沿著流線方向 (縱向) 抗拉強度較高,而垂直於流線方向(橫向)抗拉強度較低。生產中若能利用流線組織縱向強度高的特點,使鍛件中的流線組織連續分布並且與其受拉力方向一致,則會顯著提高零件的承載能力。例如,吊鉤採用彎曲工序成形時,就能使流線方向與吊鉤受力方向一致,從而可提高吊鉤承受拉伸載荷的能力。

流線方向